Tag: 3d printer

-

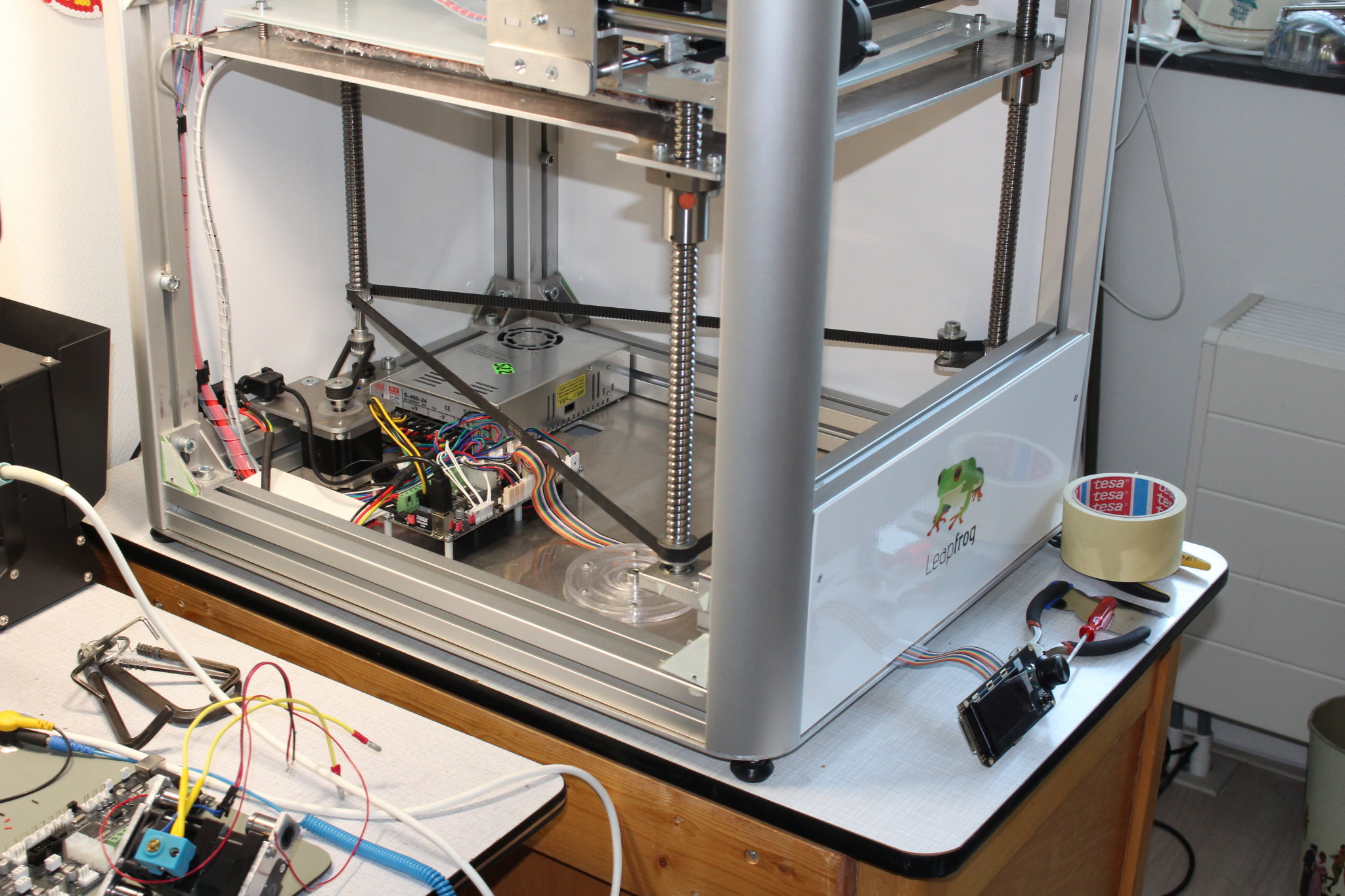

Klipper for Creatr Leapfrog

I’m experimenting with Klipper on my Leapfrog Creatr. One of the first things needed if you also want to do this, is a configuration file. This file describes which IO pin controls what, and contains settings. I made this file based on my printer and its Marlin configuration file. I did the configuration checks and…

-

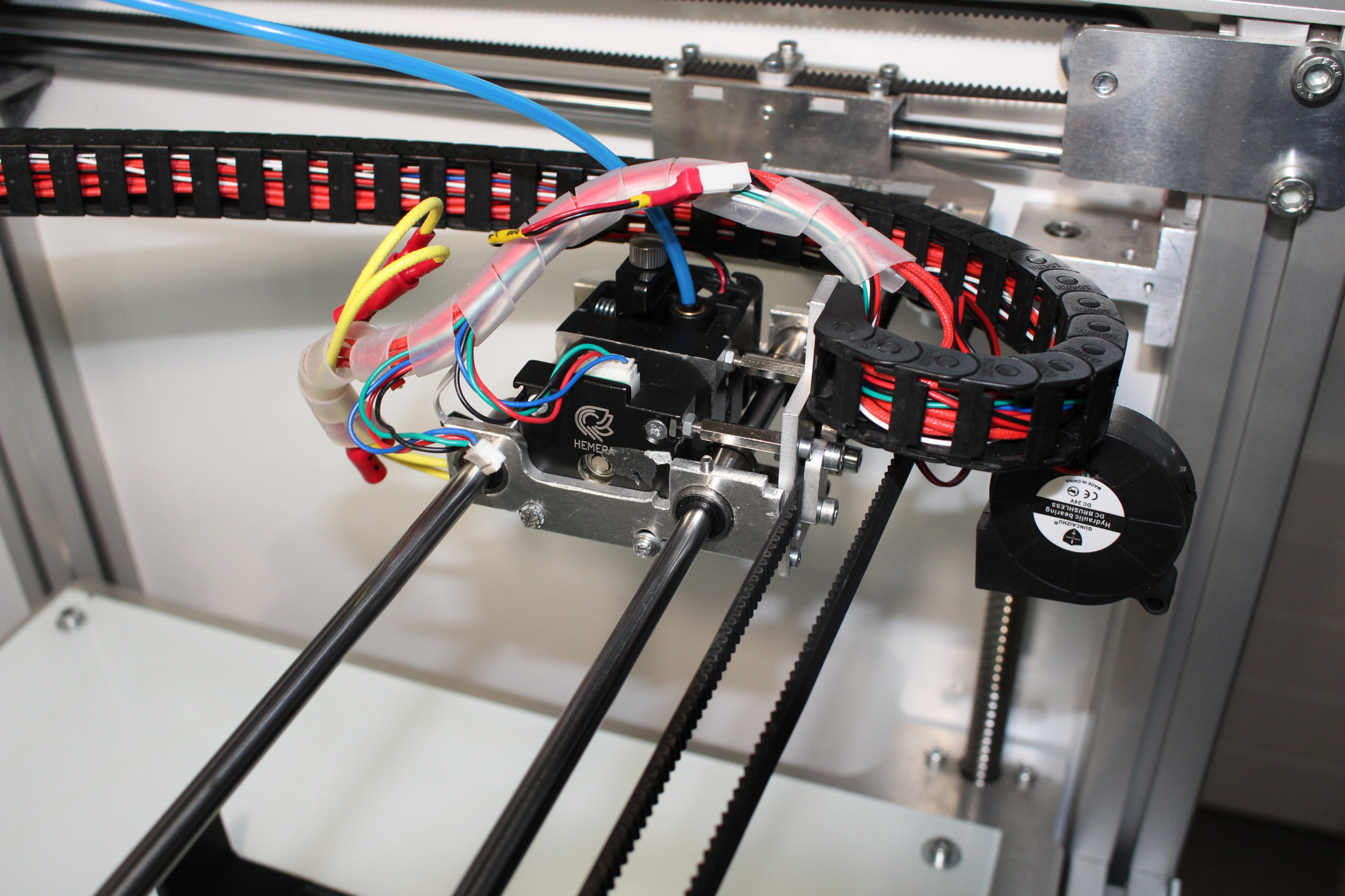

Hemera Extruder op Leapfrog

Toen ik de leapfrog kreeg, zat er een E3D Hemera extruder op. Na te hebben geëxperimenteerd met de dual-extruder kop heb ik de hemera terug op de printer gezet. Er zat genoeg materiaal bij de printer om de dual-extuder kop intact te houden: van elk van de aluminiumplaatje in de kop minstens 2 en soms…

-

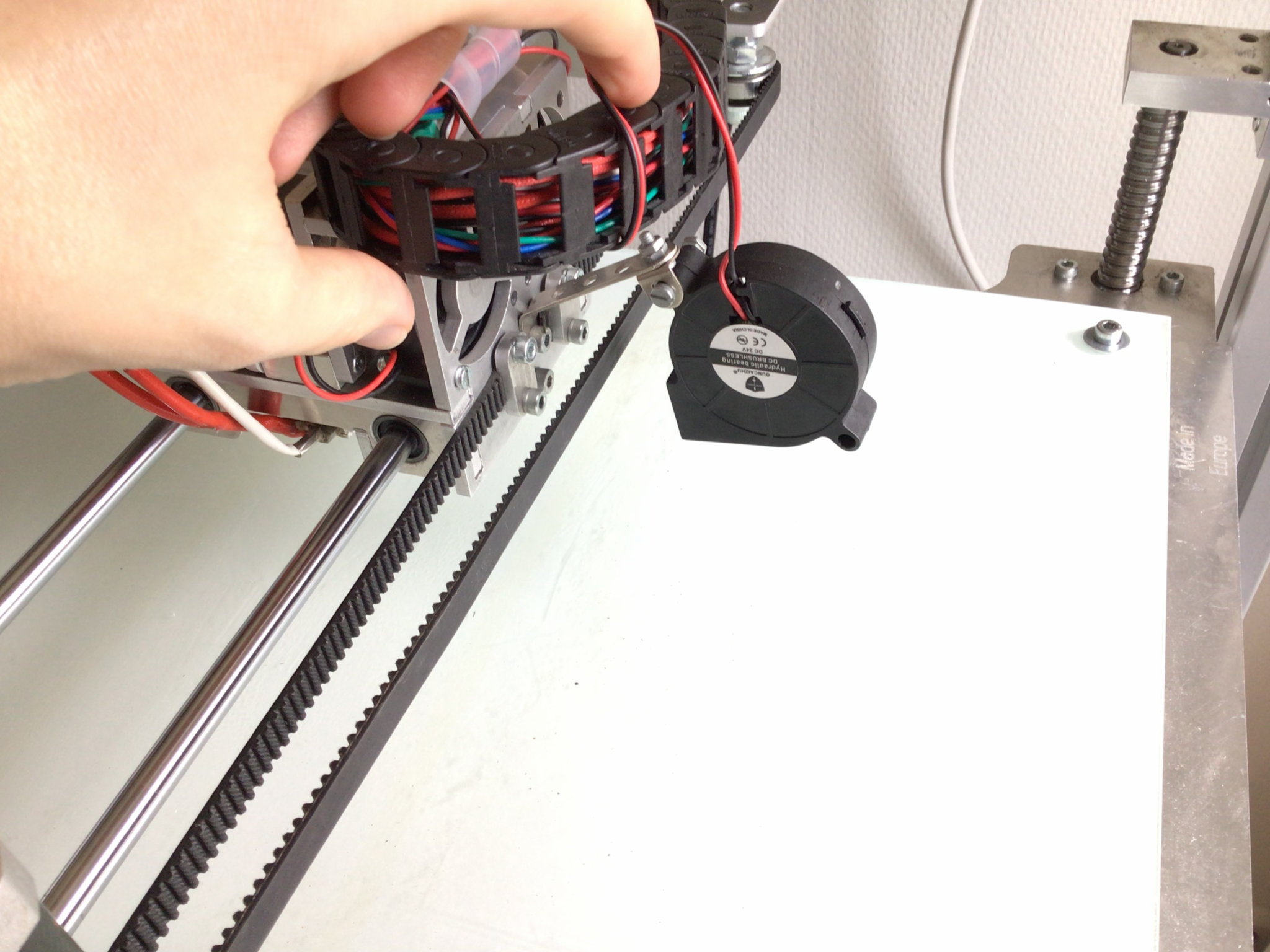

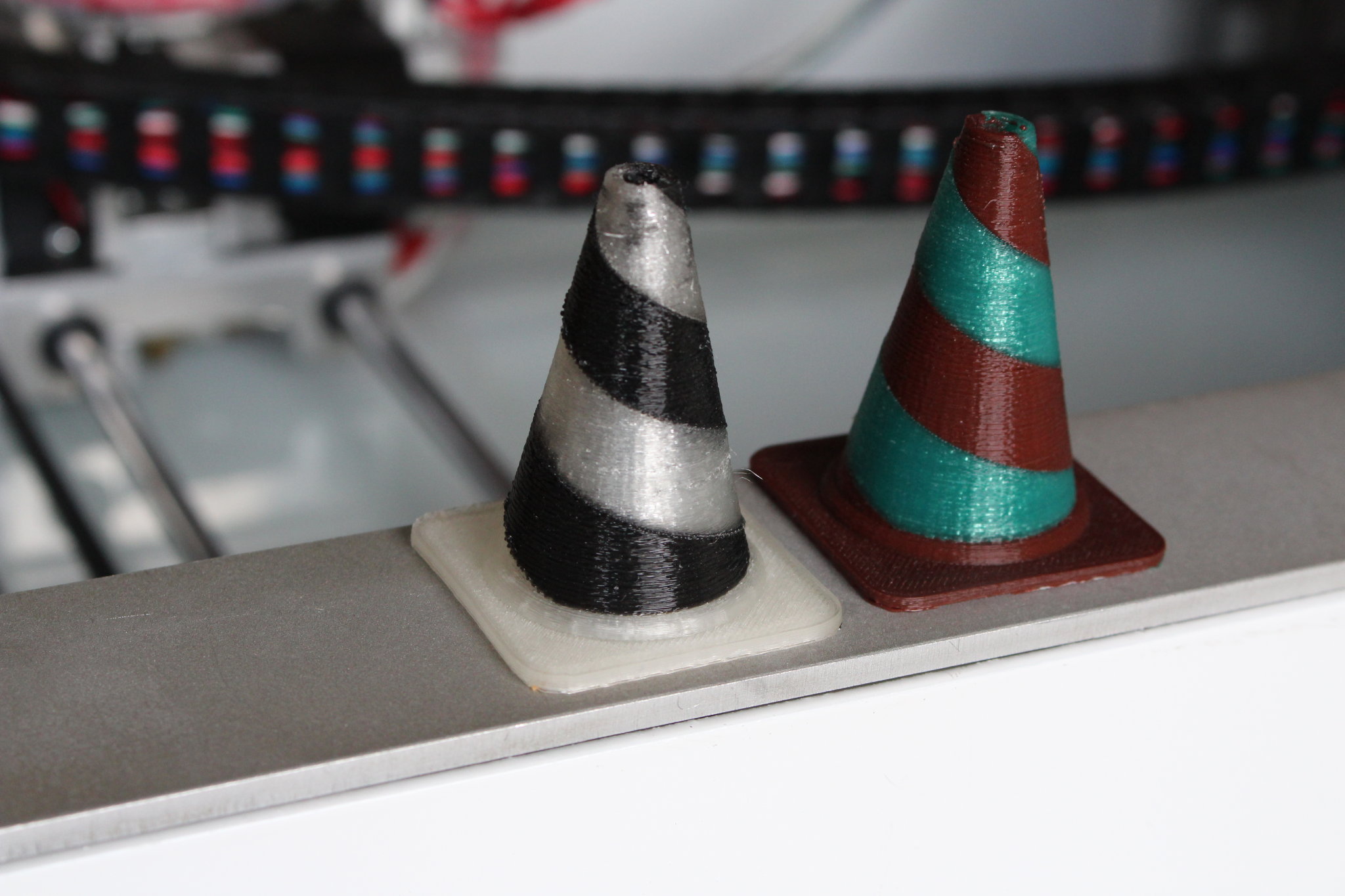

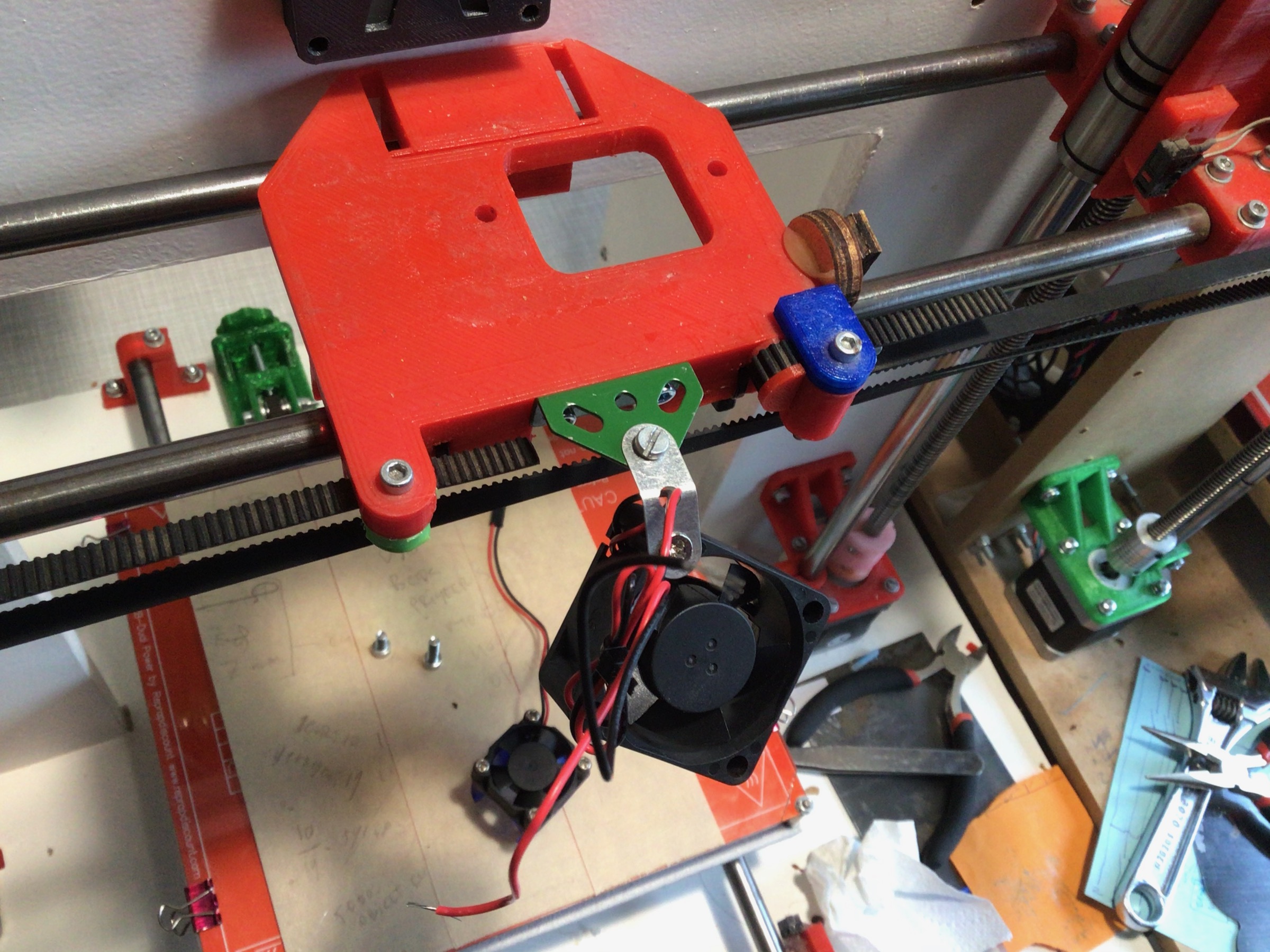

Objectkoelfan voor Leapfrog

Net als bij mijn mendel90’s heb ik op de leapfrog een objectkoelfan geplaatst met behulp van een stukje mechano: Eveneens net als bij mijn mendel90’s moet ik er op letten die fan niet te hard te laten blazen: De fan is bedoeld om het zojuist geprintte object te koelen, maar koelt ook het hotend.

-

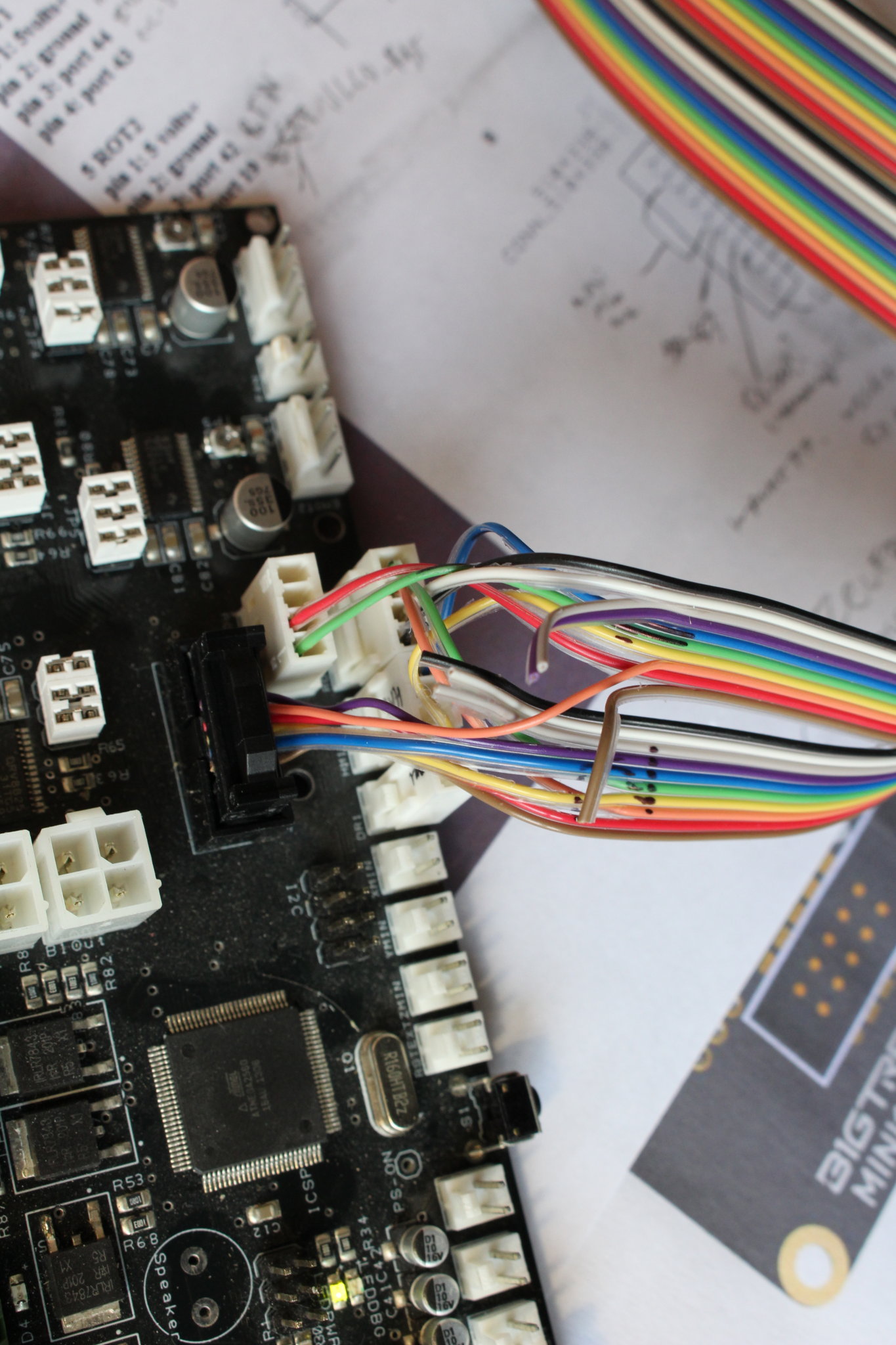

Display / controller op Leapfrog Creatr

Om op de Leapfrog Creatr ook vanaf SD kaart te kunnen printen, heb ik een ‘control panel’ gekocht. Dit bevat een display, SD kaart slot en bediening. Er zijn op de print van de leapfrog nog enkele I/O pinnen vrij, maar niet veel. Ik heb dus een control panel gekocht waarbij de SPI bus die…

-

Ik kreeg een kikker! (sleutelen aan Leapfrog Creatr)

Van een familielid kreeg ik zijn printers waar hij geen ruimte/tijd meer voor had en waar ik erg blij mee ben. Een Leapfrog Creatr en een Creality Ender 3. Van de Creality heb ik de wieltjes op de rails gesteld (V-slot wieltjes op excentrische boutjes) en het bed geleveld, en mee geprint. Met de leapfrog…

-

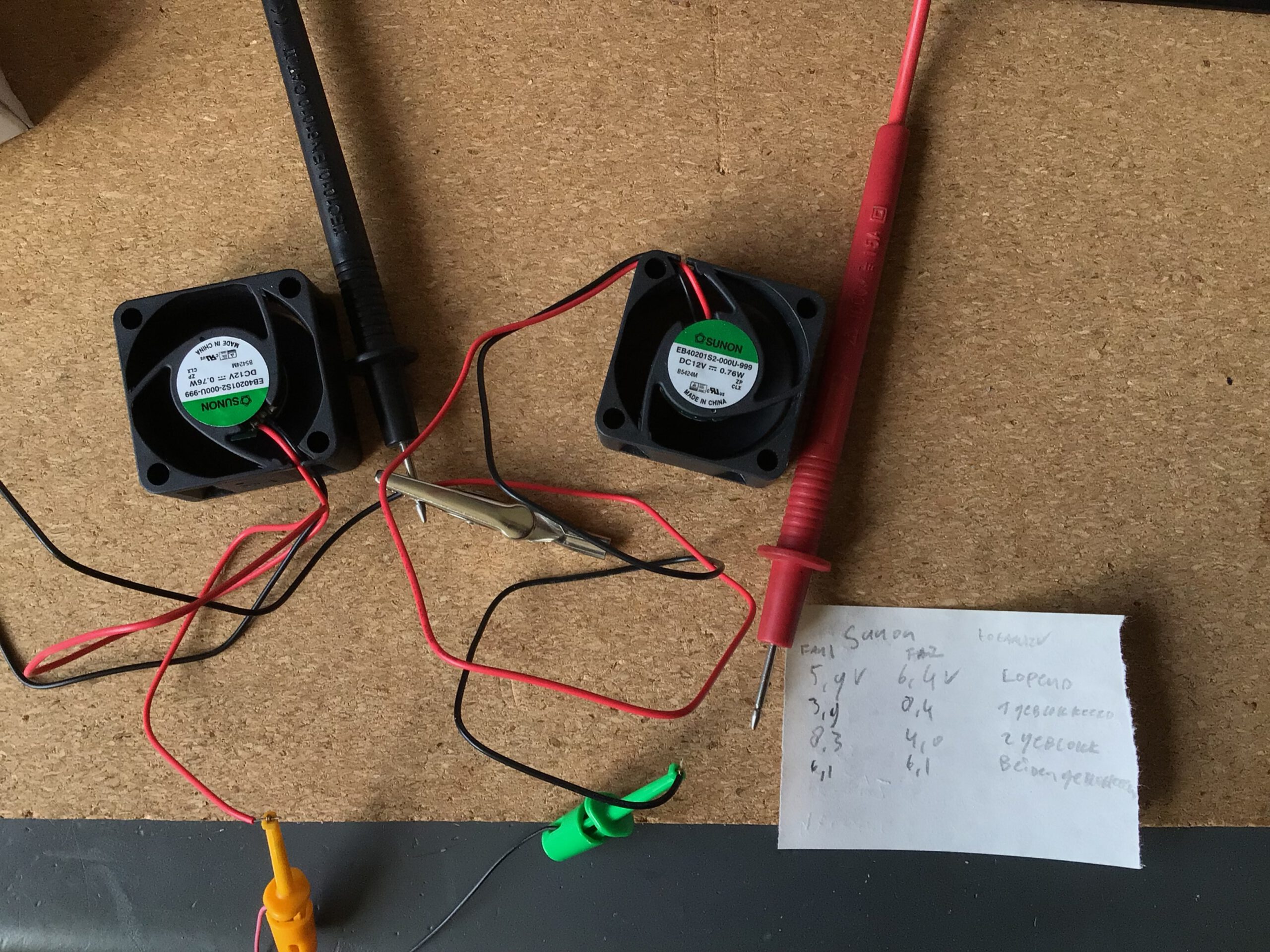

Kunnen 12 V ventilatortjes met 2 in serie op 24 V ?

Ik zou denken dat het niet kan. Maar omdat ik het bij een 3d printer tòch tegenkwam, heb ik er eens aan gemeten. Het lijkt me dat het niet zomaar met elk type ventilator kan. Spanning over FAN1 Spanning over FAN2 Omstandigheden 5,6 V 6,3 V beiden draaiend, 12 V voeding 5,5 V 6,2 V…

-

Vinylsnijden met een 3d-printer

Dat blijkt te kunnen. Ik heb geen snijplotter en ook geen t-shirt pers thuis, maar nog wel flexfolie en flockfolie (ik heb eerder shirts bedrukt met de vinylsnijplotter en de t-shirt pers op de makerspace). Daar wil ik ook gewoon thuis mee kunnen knutselen. Ik heb dus een snijplotter-reservemesje gekocht van een type dat er…

-

3d printer onderhoud

Bij het printen van de jongleerballen trad een vervelend probleem op: Tegen het einde van de print verschoven de lagen in de Y-as (bed). Steeds bij het begin van de honingraat-infill verschoof de print. Enkele keren dacht ik dit opgelost te hebben, maar bleek het toch weer ergens anders aan te liggen. Elke keer leverde…